對電氣、機電設備重要部位,進行溫度實時在線監測:

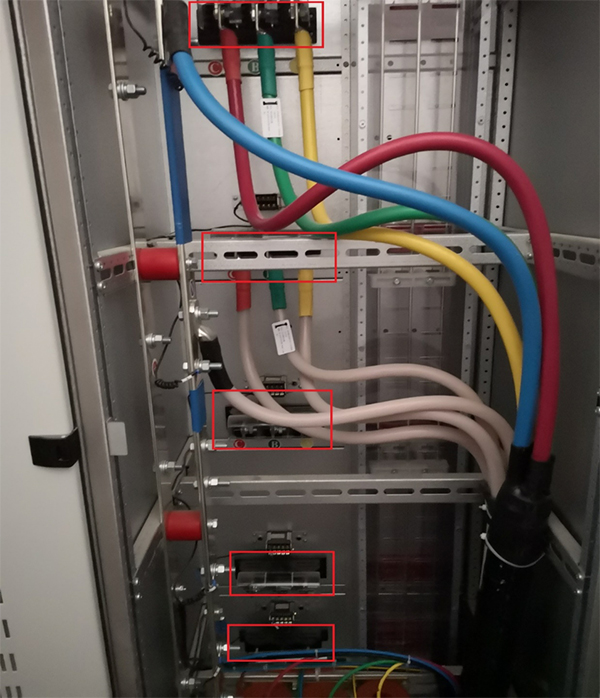

?配電柜(開關柜)內母線、銅排聯接部分溫度監測;

?配電柜、配電箱內,電纜接頭溫度監測;

?變壓器、避雷器、電壓互感器,等電力設備溫度監測;

?大型電機、運轉設備,本體及機械聯接部位溫度監測;

?封閉母線,接、插頭部位,溫度監測;

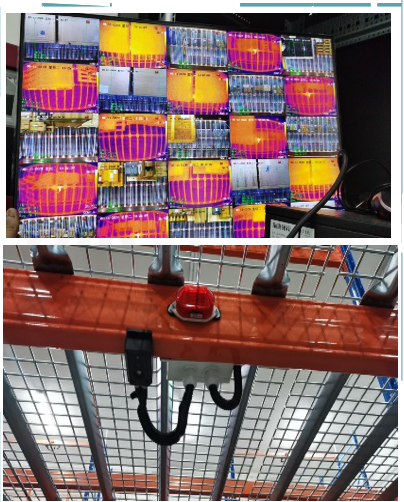

?危險品倉庫,如鋰電池等存放倉庫,溫度監測;

本系統,選擇XL16IT智能熱成像溫度傳感器,以非接觸式的方式,獲取被監測點溫度數據,無線上傳溫度數據:

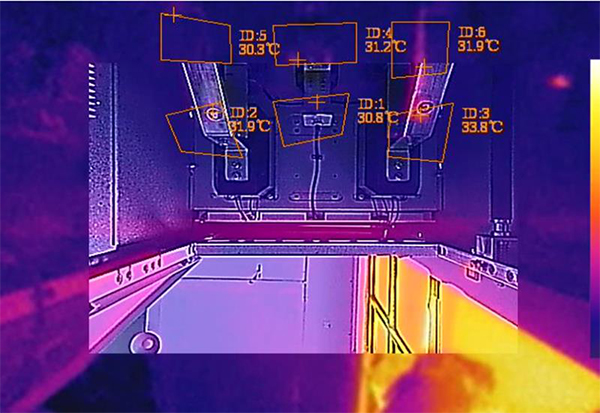

?熱成像測溫,以非接觸方式,實時監測電氣、機電設備易發熱部位在運行過程中的溫度變化;

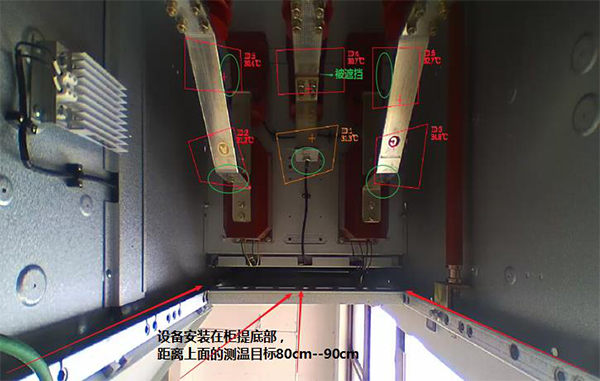

?1臺熱成像傳感器,同時監測多個溫度監測點的溫度數據;

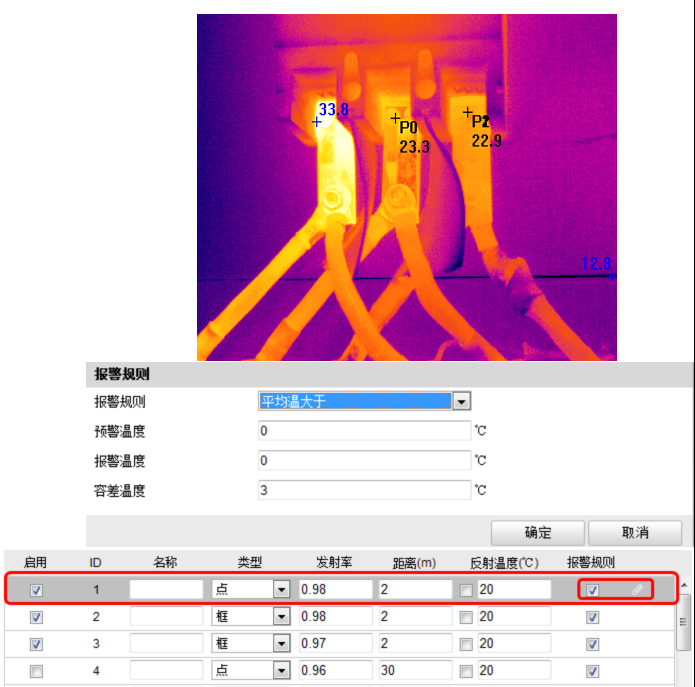

?智能熱成像傳感器,監測溫度數據,判斷分析單位時間溫度的變化數據;可視化缺陷定位:抓圖報警,缺陷診斷復核;

?XL61IT智能熱成像溫度傳感器,通過無線方式上傳獲取的溫度數據,至XL90物聯網關;

?物聯網關,通過Ethernet,Wi-Fi,或4G,MQTT、Modbus RTU、SOAP、API,或寫數據庫的方式,可同時向多個監控平臺推送數據;

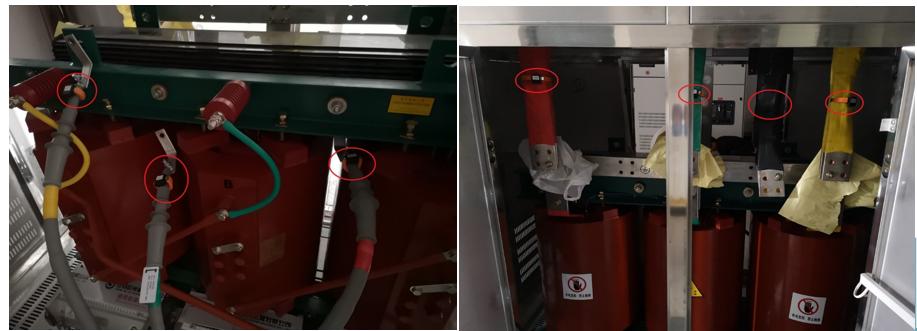

?XL16IT智能熱成像傳感器,設計成輕薄片狀結構,可壁掛、吊掛,或吸鐵石吸附固定安裝;

?易于安裝在配電柜(箱)內,變壓器罩,以及開關柜內,監測電氣聯接點的溫度,及設備本體表面的溫度;

?安裝在墻壁,可以監測庫房空間的溫度,及溫升;

?系統實施簡單便捷,能快速發現設備和線路的異常和缺陷;

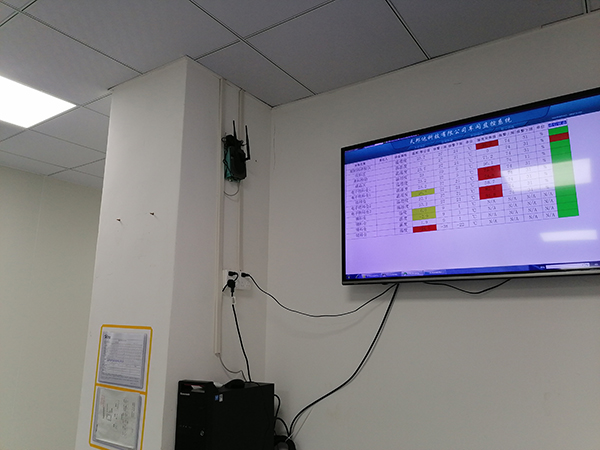

?監控平臺對網關推送的數據進行統計、分析,生成歷史數據庫,實時展示監測點的溫度數據及溫度變化;異常時發出報警信號和報警信息。

監測點溫度數據獲取:配置XL16IT智能熱成像溫度傳感器,監在柜內或設備上多個潛在溫升點的溫度數據,可視化缺陷定位,抓圖報警,缺陷診斷復核 :

?正常情況,1臺智能熱成像溫度傳感器,就能監測一面配電柜,或一臺電氣設備上的多個點的溫度;

?根據配電柜內的設備布置情況,合理選擇傳感器的安裝位置,以便監測范圍能更好覆蓋柜內或設備上的溫度監測點;

?傳感器和帶電體,保證足夠的電氣安全距離;

?傳感器通過無線方式,上傳溫度數據,大大減少安裝工程量,項目實施更加簡單、便捷。

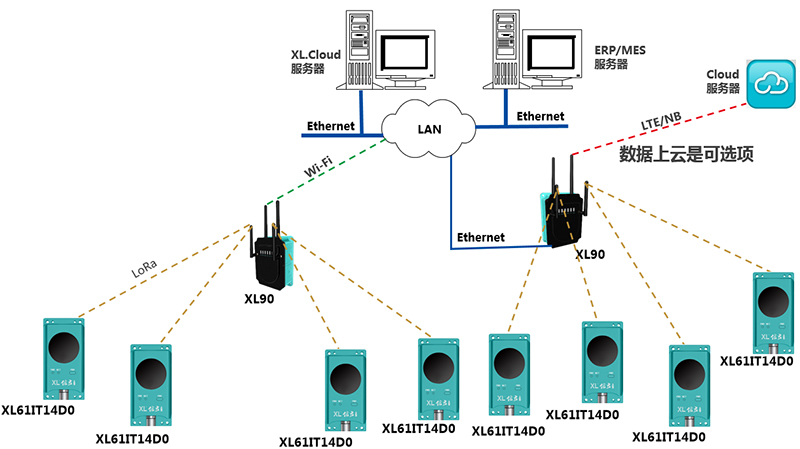

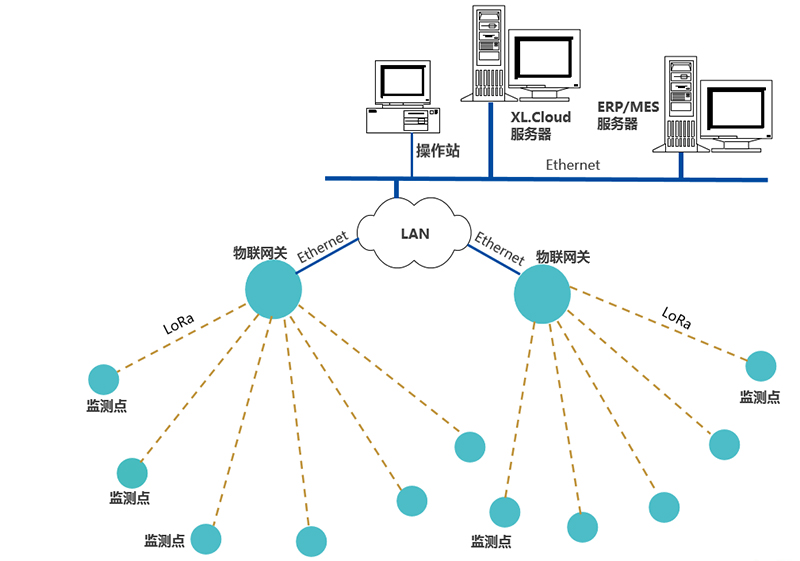

通信網絡設計:在每個配電室,或是監測點較集中的區域,安裝XL90物聯網關:

?物聯網關通過無線方式,獲取智能熱成像溫度傳感器的數據,通過企業局域網,推送數據至監控平臺;

?用戶可以建一套獨立的溫度監控系統;

?也可將數據推送至電力監控系統,SCADA系統,DCS系統,或是MES系統;

?物聯網關支持多種通信協議,其它系統不用作任何修改,就能從XL90物聯網關獲取各監測點的溫度數據;

?XL90物聯網關,可同時將數據推送至多個監管平臺;

?物聯網關,支持4G(5G)運營商網絡通信,可將數據推送至云平臺,支持移動、阿里、華為、騰訊、亞馬遜、微軟,等等常用的云服務器。

系統監控平臺:物聯網關,從熱成像溫度傳感器獲取數據后,上傳至監控平臺。監控平臺平臺,針對各溫度監測點的正常溫度,及溫升變化曲線,建分析模型,分析設備運行過程中溫度變化趨勢,可視化展示分析結果。并及時發出報警信息、信號:

?實時展示,各監測點的溫度;

?分析判斷電氣、電力設備運行過程中,各監測點的溫度、及溫升是否在正常范圍內,是否超標 ;是否需要安排維護、檢修;

?發報警信號,和報警短信的方式,通知維護人員處理緊急情況;

?通過溫度數據變化,生成有針對性的,維護、檢修建議。

電氣設備溫度監控系統:由溫度監測點、網關,及監控平臺軟件構成:

?熱成像傳感器獲取監測點的溫度數據,無線上傳至物聯網關;

?物聯網關對溫度數據進行協議、處理后,上傳至監控平臺服務器;

?網關,可將數據推送至,電力監控、SCADA、DCS、MES、等系統。

網絡技術參數:

?線頻段:490MHz( 430-510MHz ),可提供不同國家地區規定的頻段;

?適用于跨車間、廠房的無線傳輸;傳輸距離500m至10Km;

?物聯網關支持Ethernet、Wi-Fi、4G等通信方式,向平臺推送數據。

IoT平臺:XL.Cloud,集成溫度監控、能耗、運行數據,環境、危險源數據,計算分析,數據可化展示,持續改進方案建議;

物聯網關:XL905,Ethernet、Wi-Fi(5GHz)、LoRa(430-510MHz)、LTE;

智能熱成像傳感器:選擇XL16IT14D0,同時監測多個點的溫度數據。支持測量點、線、區域內的最高溫,最低溫,平均溫以及溫差,同時可以設定溫度閥值進行溫度報警聯動。