回流焊是SMT的最后一道關鍵工序,其過程變化較為復雜,而回流焊過程的焊接溫度、通氣量等工藝參數相互關聯與制約,難以實現對各工藝參數的有效監控,且設備的故障及維護成本較高。因此為了提高回流爐操作效率、保證產品質量以及工藝穩定性,搭建一套回流爐監控系統極為必要。

前言

近年來,隨著電子工業的迅猛發展,新型電子表面貼裝技術SMT(Surface Mounting Technology)以其獨具的自身優勢,逐漸取代了傳統的通孔插裝技術,成為印制電路板組裝行業中最流行的技術。

回流焊是SMT的最后一道關鍵工序,其過程變化較為復雜,而回流焊過程的焊接溫度、通氣量等工藝參數相互關聯與制約,難以實現對各工藝參數的有效監控,且設備的故障及維護成本較高。因此為了提高回流爐操作效率、保證產品質量以及工藝穩定性,搭建一套回流爐監控系統極為必要。

一、需求概述

監控SMT線,回流焊的主要運行參數:

熱風電機的轉速。

輸送鏈條的運轉速度。

加熱絲電流及爐溫監測。

二、電機監測方案

方案設計說明

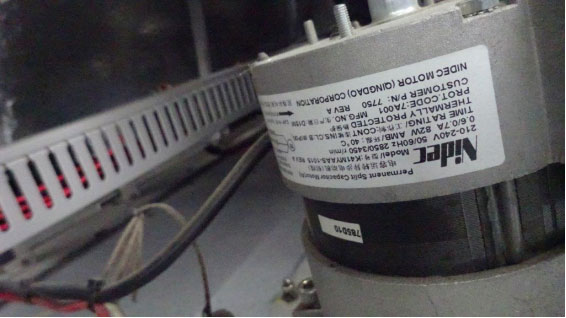

熱風電機的安裝空間緊湊,如果選監測轉速的方式監控電機運行狀態,轉速傳感器安裝非常不便,而且布線也困難,后期運行維護不便,特別是傳感器會受灰塵等環境因素的影響。

電機出現異常,從運行電流的變化就能判斷存在故障,不管是過載、空載、斷線,或是電機本體故障。

所以設計方案是:監測電機電流,通過分析判斷電流的變化,判斷電機的運行狀態。另外,在控制箱就能監測到所有電機的運行電流,安裝實施更簡單。

三、采集設備選型

由于電機數量多,控制箱安裝空間有限,選擇DTSD3366/XL無線多回路電力監測儀表,采集各溫區電機的運行電流:

一塊表可以監測多臺電機的運行電流:可監測12臺單相機的運行電流;或是4臺3相電機的運行電流。

配置開環式電流互感器,不更改任何現有的電氣線路,就能更方便的安裝、接線。

電力監測儀表支持無線傳輸,不需安裝通信電纜,就能把信號上傳到現場監控終端;或XL90物聯網關,從而推送數據至SCADA系統或MES,及其它系統。

四、鏈條轉速監測方案

方案設計說明

輸送鏈條轉速監測,受到設備原結構設計的影響,選新增轉速傳感器的方式獲取轉速數據,不太可取。

拖動鏈條的電機,是通過變頻控制。所以方案設計是:采集變頻器的輸出信號,從而獲取鏈條的轉速。

選擇XL65無線采集器,采集變頻器的頻率輸出信號,從而獲取轉速數據。

不管變頻器的輸出信號,是DC0-20mA,DC0-10V,或是RS485,都可選XL65采集頻率信號。

如果原系統已采集頻率信號,增加一個XLD一進兩出的隔離器,把信號一分為二,一路接入原系統,另一路接入XL65。

XL65無線上傳數據至現場監控終端;或上傳至XL90物聯網關。

五、加熱絲電流監測方案

方案設計說明

直接監測加熱絲電氣回路的電流,通過分析判斷電流的變化,判斷加熱絲是否異常或故障。

以最基礎的加熱單元,作為一個電流采集對象,從而更好的分析判定加熱絲是否故障。

選擇DTSD3366/XL無線多回路電力監測儀表,采集各加熱單元加熱絲電流。

一塊表可以監測12個加熱回路電流。

配置開環式電流互感器,不更改任何現有的電氣線路,就能更方便的安裝、接線。

電力監測儀表支持無線傳輸,不需安裝通信電纜,就能把信號上傳到現場監控終端;或XL90物聯網關,從而推送數據至SCADA系統或MES,及其它系統。

六、爐溫監測方案

方案設計說明

各溫區,原設備已安裝有溫度傳感器,直接采集溫度傳感器的信號,獲取溫度數據。

選擇XL60無線采集裝置,采集溫度傳感器信號,從而獲取溫度值。

XL60可擴展輸入數量,可選不同型式的熱電阻、熱電偶輸入類型。

如果原系統已采集溫度傳感器信號,增加一個XLT一進兩出的隔離器,把信號一分為二,一路接入原系統,另一路接入XL60。

XL60無線上傳數據至現場監控終端;或上傳至XL90物聯網關。

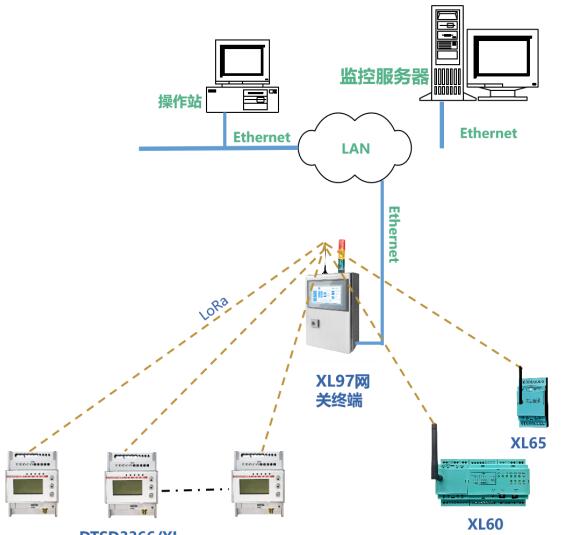

七、就地監控方案

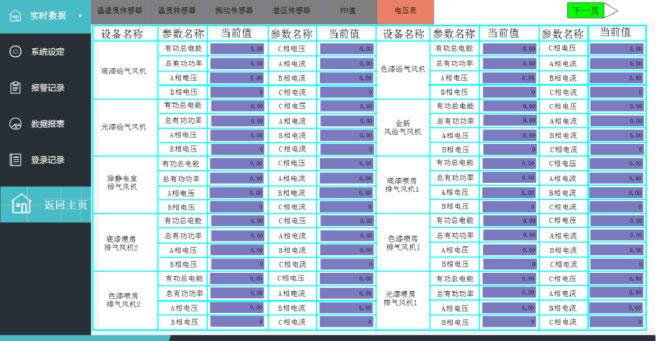

采集的電流、溫度、轉速等數據,無線上傳至現場監控終端XL97。可在現場監控終端上查看所有數據,異常報警。顯示屏大小可按要求配置。

XL97網關終端,支持Ethernet、Wi-Fi上傳,MQTT、 Modbus、API、數據庫等通信協議。

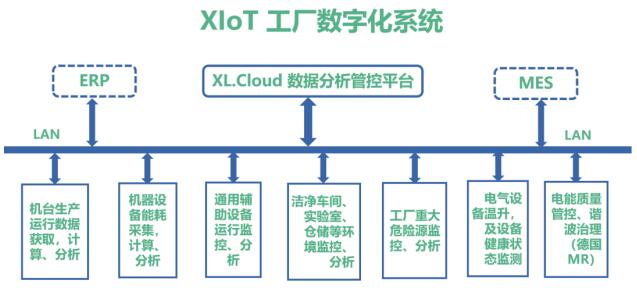

七、XIoT 工廠數字化系統

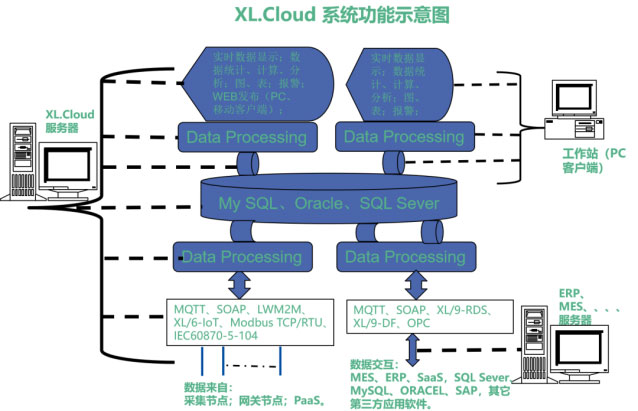

八、XL.Cloud平臺功能概述

以機器為對象,能耗、生產運行數據,對機器的綜合性能進行計算分析。

計算、分析能耗數據,判斷機器的機械、電氣性能、本體的健康完好狀態。

關聯機器運行狀態數據計算分析,判定機器運行時間有效性,生產計劃是否安排合理,機器操作是否規范,產品質量控制、產量是否達標。

從時間利用,機器性能,產品品質,等綜合因數,計算分析機器的綜合稼動率,是否達標。

從時間利用、機器性能(生產率)、產品品質,等三個方面,計算、分析,從時間、設備、品質等的稼動率,計算設備綜合效率OEE。

依據機器的初始性能,正常老化程度系數,以及實際的生產性能,計算、分析,機器的性能是否處在正常標準,數據可視化分析、展示機器的性能。

分析機器各狀態的占比時間,出現的頻次,計算分析操作人員的工作效率,生產計劃的優劣,數據可視化展示。

計算、分析總產量,不合格品等數據,可視化展示品質指標。

計算、分析,機器綜合效率OEE,生成綜合可視化數據報告。

平臺根據不同的機器,構建不同的數據分析模型。

各管理崗位,依據數據,從時間利用、機器性能(生產率)、產品品質,等方面,采取切實有效的措施,提升機器生產運行效率。

通過持續的改進、優化,讓機器各項指標都運行在更好的狀態。