一、客戶需求

客戶是某日資汽車配件廠,自有的油漆調和生產線采用人工調和方式,存在著過于依賴人工經驗、調漆質量不穩定等問題。因此,客戶引進信立智能調漆系統,要求實現以下需求:

l 實現油漆的調制過程、調和工藝標準化,保證調漆質量;

l 減少調和過程對操作人員技能、責任心的依賴;

l 實現調漆過程可追溯,記錄每一步調漆操作、質量、用料等,出現異常能快速定位問題;

l 實現用漆數字化管控,先入、先出,不留余料,杜絕浪費,大大降低成本;

l 系統自動記錄、生成用戶所需的各種報表,無需人員統計、分析、上報相關數據,減少人工成本。

二、方案實施

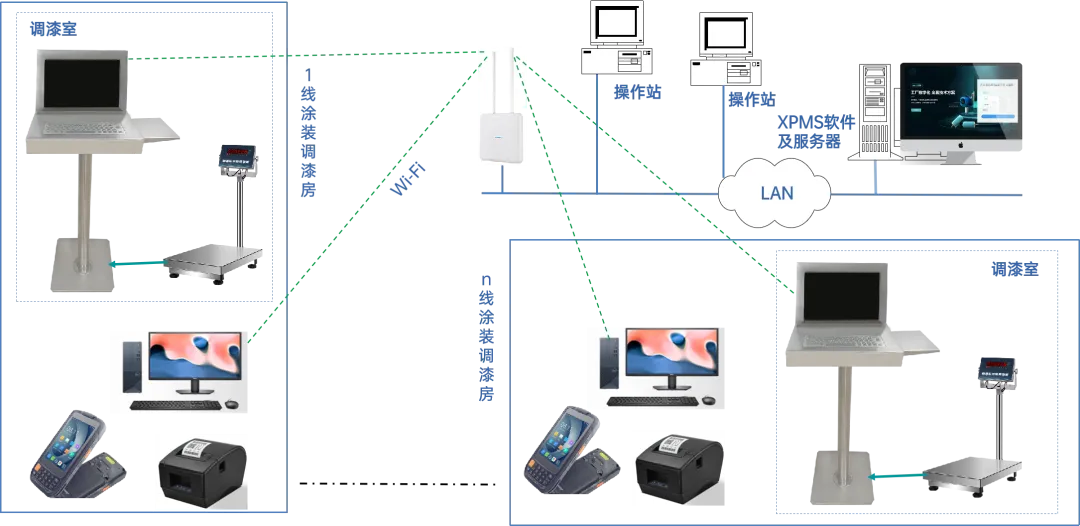

信立智能調漆系統由服務器及平臺軟件、調漆終端、出入庫終端、Wi-Fi網絡構成。

1、配置平臺軟件

在服務器上配置一套信立智能調漆系統XPMS軟件,作為調漆系統的核心管控平臺:

自動匹配調漆工藝,生成各原料配比,指導調漆操作;

工藝文件、產品、物料、供應商信息,集中在線無紙化管理;

對油漆調和過程,從進料到調漆出庫實時監控、管理;

智能報警,及時發現異常;

記錄操作過程中的數據、事件,生成報表、曲線、報警。

2、安裝調漆終端

調漆終端是調漆操作的人機界面,安裝在調漆房,由電腦、電子秤、掃描槍等防爆硬件組成,設備采用電池供電,通過Wi-Fi連接平臺服務器。

操作人員輸入調漆計劃,進入調漆頁面,系統即自動生成各原料的配比;

操作員只需根據操作流程掃碼倒入所需漆料,倒料過程色塊實時變化直觀顯示當前已倒入重量。

若漆料超重,則彈窗報警,經上級權限確認后,自動更新各原料配比,進入新的調漆流程。

調漆完成后,實時檢測成品漆粘度,確保本次調漆質量合格。

3、搭建出入庫終端

出入庫終端由電腦、標簽打印機、掃描槍及掌上PDA組成。

l 對進入調漆房臨時倉庫的漆料,進行編碼入庫;

l 若漆料供應商已按規定打碼粘貼,可直接掃碼入庫;

l 對出庫產品進行掃碼出庫,記錄產品編碼、重量、時間等詳細信息;

l 搭配掌上PDA,更方便庫存盤點。

三、案例成效

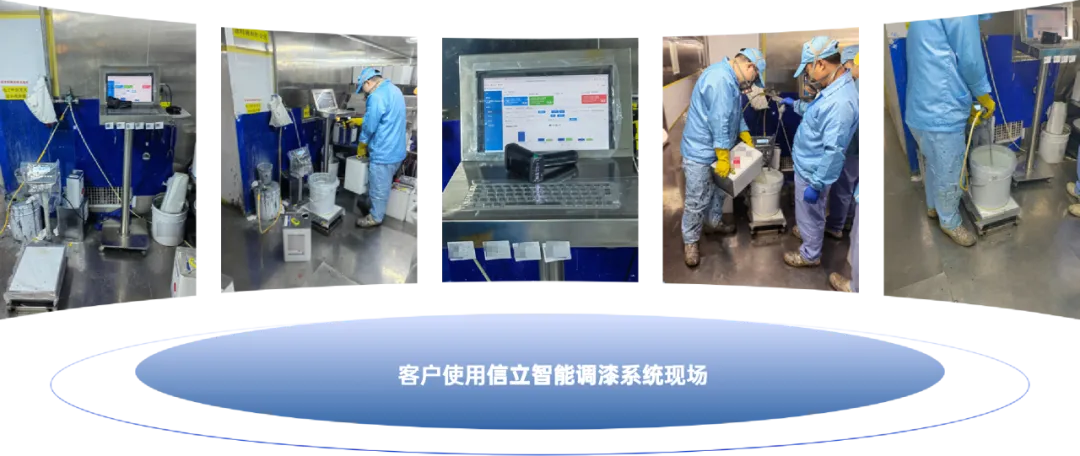

客戶采用信立智能調漆系統XPMS實現了油漆調和作業過程標準化、數字化管理。

提升調漆質量:通過標準化和規范化的調漆操作,確保調漆成品都能達到預期的質量標準,減少因人為操作差異造成的質量波動;

減少漆料浪費:系統的精確配比和智能化指導調漆,可減少不必要的漆料浪費,從而節省材料成本;

打破經驗依賴:整個調漆過程,只需跟從系統指導操作,無需依賴人工技能經驗,同時大大降低操作人員準入門檻;

提高生產效率:智能化的操作流程和指導、各類文檔無紙化管理,無需人工計算和統計,調漆過程更順暢、更省時,大大提高生產效率;

問題清晰溯源:所有的漆料選用和調漆操作都會被系統記錄,出現質量問題時,可以快速定位追溯到具體的操作步驟和使用的材料,從而更快、更好地解決問題;

降低人工成本:系統自動記錄、處理數據,生成所需的各類報表,大大降低人工統計的時間成本。